Contenido interesante en este artículo:

Calderería y tecnología: el camino de un proyecto industrial

Cuando se habla de calderería industrial, muchas personas imaginan enormes estructuras metálicas que forman parte de fábricas, refinerías o plantas de energía.

Lo que no siempre se sabe es que detrás de cada depósito, tanque o estructura metálica existe un proceso organizado, con múltiples fases que garantizan resistencia, durabilidad y seguridad.

Este camino es mucho más que soldar y moldear metal: es un recorrido donde intervienen la técnica, la creatividad y la innovación.

El punto de partida: análisis de necesidades

Todo proyecto comienza con un análisis técnico detallado que busca comprender qué requiere el cliente y en qué condiciones va a trabajar la estructura metálica. Un tanque para almacenar agua no se diseña igual que uno que guardará productos químicos corrosivos. Saber qué contendrá, dónde estará ubicado y cómo será usado es fundamental para planear cada detalle.

En este primer paso se estudia también el entorno. Factores como la temperatura ambiente, la humedad o la presencia de agentes químicos pueden alterar la vida útil de un material. Por eso, antes de pensar en los planos o en el proceso de fabricación, es imprescindible estudiar cuidadosamente el contexto.

La fase del diseño y los planos CAD

Una vez claras las necesidades, se avanza a la creación de los planos CAD. Este tipo de diseño digital ha revolucionado el sector, ya que permite simular cómo será la pieza antes de fabricar el primer corte de metal.

Gracias a estas herramientas, los ingenieros y técnicos pueden detectar errores, corregir medidas y validar si el diseño cumplirá con los estándares de seguridad.

Un dato curioso es que los programas CAD no solo permiten ver el diseño en dos dimensiones, sino también generar modelos en 3D que muestran cómo se ensamblará la estructura. Esto facilita la comunicación entre los distintos equipos y reduce el riesgo de fallos en la producción.

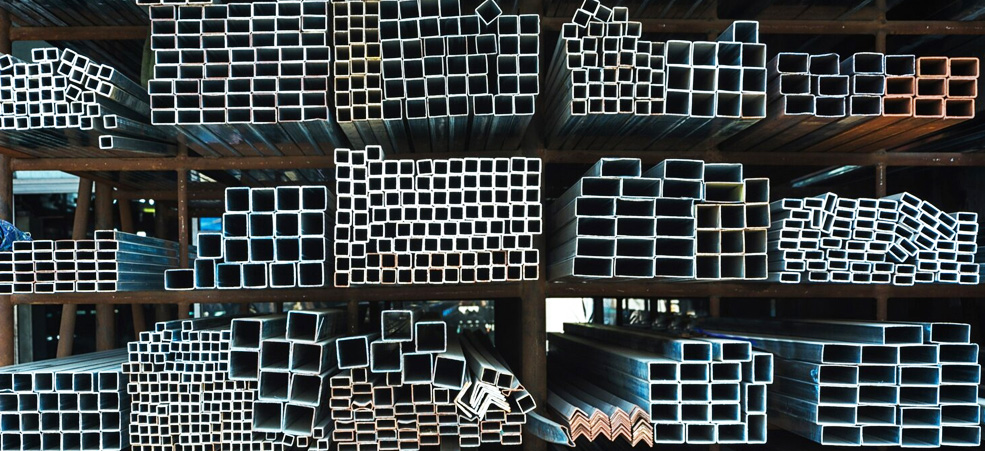

Selección de materiales: un paso clave

La elección del material no es un asunto menor. Acero inoxidable, acero al carbono, aluminio o aleaciones especiales se utilizan según la función que tendrá la estructura.

Por ejemplo, el acero inoxidable es muy valorado en sectores donde la higiene es crítica, como en la industria alimentaria o farmacéutica, mientras que el acero al carbono es más común en tanques de gran tamaño por su resistencia.

Lo interesante es que la selección de materiales no depende solo del uso, sino también de la eficiencia energética que se busca. Materiales más ligeros o con propiedades específicas pueden reducir el consumo de energía en la producción o en el transporte, lo que convierte esta fase en una decisión estratégica.

La validación con el cliente

Antes de pasar a la fabricación, llega el momento de la validación. En esta etapa se revisan los planos y especificaciones con el cliente o la empresa que solicitó el proyecto. Esto asegura que todos los detalles estén alineados.

Es el equivalente a revisar los planos de una casa antes de empezar a construirla: un paso que evita errores caros y garantiza satisfacción en el resultado final.

El inicio de la producción

Con todo validado, comienza la parte más visible: la producción. Aquí entran en juego los procesos de corte, doblado, soldadura y ensamblaje. Cada pieza metálica es preparada con precisión para que encaje en su lugar.

Pero la producción en calderería no es simplemente una cuestión de fuerza y fuego. Requiere precisión milimétrica, ya que incluso una desviación mínima puede afectar la seguridad de toda la estructura.

En los últimos años, el uso de tecnología avanzada como robots de soldadura y maquinaria CNC (control numérico por computadora) ha elevado la calidad de los productos fabricados. Esto no solo mejora la exactitud, sino que también permite trabajar con mayor rapidez y reducir los márgenes de error.

Control de calidad: garantía de seguridad

El control de calidad es una fase innegociable. Aquí se revisa que cada pieza cumpla con las normas de seguridad y resistencia establecidas.

Se realizan pruebas de presión, resistencia y durabilidad para garantizar que la estructura soportará las condiciones reales en las que será utilizada.

Este proceso puede incluir desde inspecciones visuales hasta pruebas más sofisticadas, como ultrasonidos que detectan posibles fallas internas en las soldaduras. En definitiva, el control de calidad es lo que transforma un simple conjunto de piezas metálicas en una estructura de confianza y segura.

La instalación o entrega final

El último paso es la instalación en el lugar donde funcionará la estructura. En ocasiones, se entrega como un producto terminado que será colocado por el cliente, pero en la mayoría de los casos el equipo especializado realiza la instalación para garantizar que todo encaje a la perfección.

En esta fase, la logística es fundamental.

Transportar piezas metálicas de gran tamaño requiere planificación, equipos adecuados y, sobre todo, seguridad en cada movimiento. El trabajo no termina hasta que la estructura está montada, verificada y lista para operar.

Sabías que… la calderería es más antigua de lo que parece

Aunque hoy hablamos de planos CAD y maquinaria CNC, la calderería tiene raíces que se remontan a la antigüedad. Desde los primeros recipientes metálicos creados para almacenar agua hasta las grandes calderas de las locomotoras del siglo XIX, la historia de esta disciplina es larga y fascinante.

Lo curioso es que muchos de los principios básicos siguen siendo los mismos: cortar, moldear y unir metales para darles una forma funcional. Lo que ha cambiado son las herramientas y la precisión con la que se trabaja hoy en día.

Calderería y sostenibilidad

En tiempos recientes, la industria ha dado un giro hacia la sostenibilidad. La calderería no es ajena a esta tendencia. Hoy se busca no solo crear estructuras resistentes, sino también optimizar procesos para reducir residuos metálicos, mejorar el consumo energético y utilizar materiales reciclables.

Además, muchos proyectos actuales incorporan diseños que favorecen el ahorro energético a lo largo de la vida útil de la estructura. Esto significa que el impacto ambiental de la calderería se mide no solo durante la fabricación, sino también durante el uso prolongado de los productos fabricados.

Más allá del metal: la importancia social

Un detalle poco mencionado es que la calderería industrial no solo aporta a las empresas, sino también al desarrollo de comunidades enteras. Sin tanques, tuberías, calderas o estructuras metálicas, industrias como la alimentaria, energética o farmacéutica no podrían funcionar de manera eficiente.

En otras palabras, los procesos de calderería tienen un impacto directo en la vida diaria. Desde el agua potable que llega a los hogares hasta los combustibles que mueven los automóviles, gran parte de la infraestructura depende de estas construcciones metálicas.

El proceso de un proyecto de calderería no se limita a la fabricación de piezas metálicas.

Es un camino integral que va desde el análisis de necesidades hasta la instalación final, pasando por diseño, selección de materiales, producción y control de calidad. A lo largo de este recorrido, la innovación tecnológica y la sostenibilidad están marcando un nuevo rumbo.

Más allá de lo técnico, la calderería representa una unión entre la tradición de trabajar el metal y los avances de la ingeniería moderna. Un sector que, aunque muchas veces pasa desapercibido, sostiene silenciosamente gran parte de las actividades industriales y sociales de nuestro tiempo.